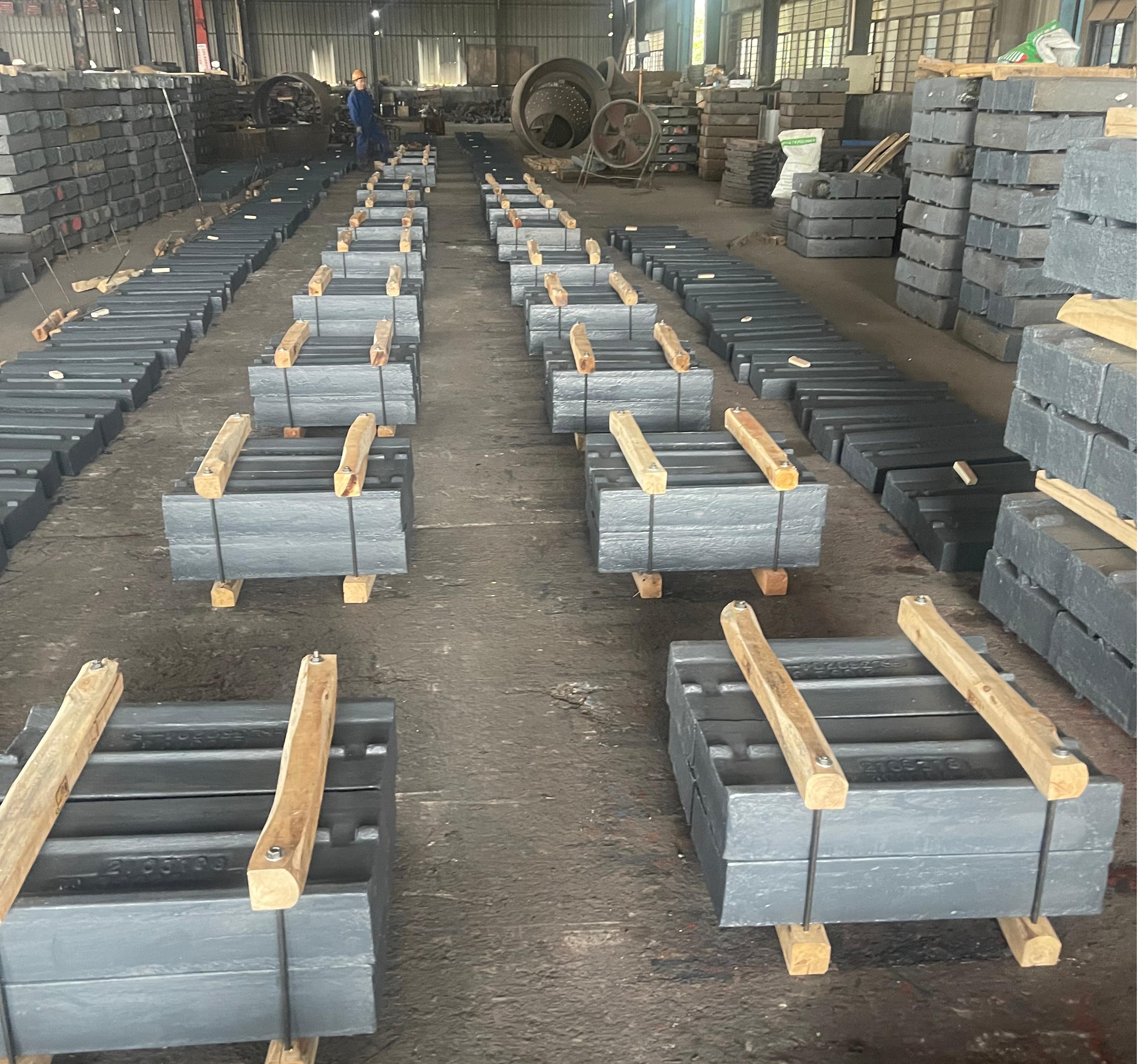

Schlaghämmer von Kilomega, auch bekannt als Hämmer, sind entscheidende Verschleißteile in der Zerkleinerungsanlage. Die Hauptfunktion dieser Geräte besteht darin, Rohstoffe wie Kalkstein, Kohle und Granit in kleinere Größen zu verarbeiten. Die richtige Auswahl des Hammers für die schleuder ist nicht nur wichtig für die Verbesserung der Arbeitswirksamkeit und der Lebensdauer des Werkzeugs, sondern beide können auch als untrennbar betrachtet werden. Daher beschreiben wir in diesem Leitfaden die Arten von Schlaghämern und deren Verwendung sowie die wichtigsten Regeln der

Typen und Anwendungen von Schlaghämern und Wartung

Im Folgenden finden Sie Beschreibungen der Zerkleinerungshämmer und ihrer Funktionsweise sowie wichtige Hinweise, die berücksichtigt werden sollten.

1. Arten von Schlaghämern

1.1 Wirkungsweise hochempfindlicher Manganstahlhämmer

Hochempfindliche Manganstahlhämmer zeichnen sich durch ihre Intensität und Verschleißfestigkeit aus.

- Anwendungen: In der Schlagkraftanwendung eingesetzt steinbruch-Krushern mit mittlerer Härte der Materialien, wie Kohle.

- Merkmale:

- Eigenschaft der Arbeitshärtung

Breit; sie erfüllt vollständig die breite Natur ihrer Widerstandsfähigkeit gegen Einschlagbelastungen.

1.2 Hochchromhammer

Hochchromhämmer sind für Sektoren geeignet, die hohe Widerstandsfähigkeit in Bezug auf Verschleiß während des Betriebs benötigen.

- Anwendungen: Geeignet für eine abrasiv und robuste Klasse von Materialien, wie Granit und andere.

- Merkmale:

- Hervorragender Verschleißwiderstand

Ein höherer Grad an Dienstleben mit einer gleichzeitigen Verringerung der Auswirkungen auf den Zähigkeitsgrad.

1.3 Verbundhämmer

Verschiedene Materialien werden in keramische Matrixhammer integriert, um die verschleißfesten und schlagfesten Eigenschaften zu bilden.

- Anwendungen: In schweren Betriebsbedingungen einsetzbar, wo sowohl Keil- als auch Schlagbelastungen vorherrschen.

- Merkmale:

Flexibel in verschiedenen Methoden eingesetzt

- Verlängerter Lebenszyklus

2. Verwendung von Schlaghammern

Schlaghammer werden in folgenden Industrien eingesetzt:

Bergbau: Zerkleinern von Erzen und Mineralien

Zementwerke: Verkleinern von Kalkstein, um Klinker herzustellen

Steinbrüche: In Stein- und Aggregatindustrien für den Bau verwendet

Kohleindustrie: Austausch von Kohle für Energie oder zur Stromerzeugung

3. Die Aspekte der Berücksichtigung bei der Auswahl Schlaghammer für Aufprallbrecher in Betracht zu ziehen sind wie folgt:

3.1 Materialhärte

Die Wahl der Schlaghämmer hängt von dem zu zermalmenden Material ab. Waren mit höherer Steifigkeit erfordern verschleißfeste Materialarten.

3.2 Stoßbelastung

Sie sollten auch die Stoßkraft während des Zermahlens berücksichtigen. Bei hoch belasteten Anwendungen benötigt der Stoßtyp härtere Materialien wie Mangandstahl.

3.3 Kosteneffizienz

Vergleichen Sie Kosten mit Leistung. Hohe-Chrom-Hämmer können teurer sein, aber Sie werden feststellen, dass sie länger halten und die anfänglichen Kosten reduzieren.

4. Empfehlungen zur Funktionsweise des Schlaghammers eines Crushers

4.1 Regelmäßige Inspektionen

Es besteht ein Bedarf, Hämmern定期zu prüfen, aufgrund von Verschleiß, Rissen oder Fehlalignierungen der Hämmern, um Fälle von Hammerausfällen zu vermeiden.

4.2 Richtige Installation

Die Hämmern sollten fest an das Gerät befestigt sein, um Vibrationen oder starken Ungleichmäßigkeit zu verhindern.

4.3 Rotation und Austausch

Erinnern Sie sich, es ist am besten, die Hämmern gelegentlich neu auszurichten, in Rotation zu bringen und sobald das Verschleißverhältnis den Maximalwert erreicht hat, zu wechseln.

4.4 Schmierung

Ölen Sie die mechanischen Systeme so oft wie möglich, um Verschleiß und Überhitzung zu vermeiden.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

NL

NL

FR

FR

DE

DE

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

ET

ET

GL

GL

HU

HU

TR

TR

AF

AF

GA

GA

BE

BE

MK

MK

MN

MN

NE

NE

KK

KK

UZ

UZ

KY

KY

XH

XH